3D-печать изменила подход к производству деталей и изделий из пластика. Но все 3D-принтеры имеют один недостаток: они создают объекты слой за слоем, снизу вверх.

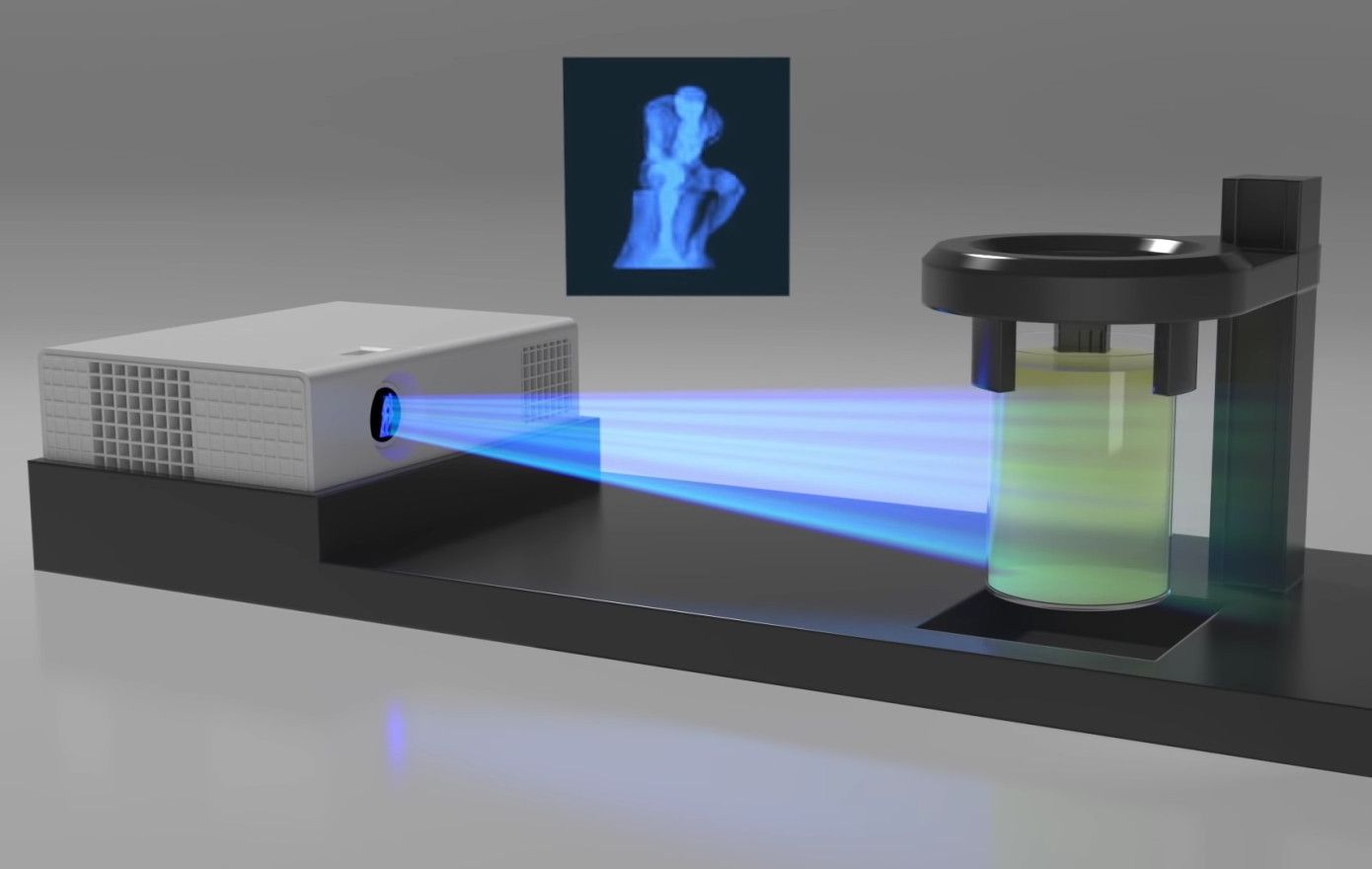

Проект учёных Калифорнийского университета в городе Беркли призван сгладить этот недостаток. Новая система материализует объект практически мгновенно. Всё, что нужно – проектор и ёмкость с жидкой резиной, особым образом реагирующей на свет.

Свою разработку создатели нарекли репликатором (что может повлечь за собой проблемы, ведь 3D-принтеры MakerBot называются так же). Механизм печати довольно прост. Наиболее доходчиво его объясняет сам руководитель проекта Хайден Тайлер:

Возьмём обычный проектор, который я принёс из дома. Подключаем его к ноутбуку, а затем проецируем через него на цилиндр изображения с компьютера. Цилиндр наполняем резиной для 3D-печати и вращаем с помощью мотора.

Конечно, в этом деле есть немало нюансов. Резина имеет особый химический состав, а изображения, на основе которых и выстраивается модель, тщательно высчитываются на компьютере. В любом случае, воссоздать базовый вариант такой системы в бытовых условиях не так уж сложно.

Метод, предложенный Тайлером, нельзя назвать инновационным. Немало современных принтеров использует лазеры, чтобы изменить структуру исходного материала. Но все они печатают послойно. Когда-то исследователи из Ливерморской национальной лаборатории уже демонстрировали «голографический» метод печати, подобный тому, что предложил Тайлер, но он был в разы сложнее. Новый проект же – результат сотрудничества сразу двух групп учёных.

Как это работает?

Схема печати, предложенная командой Тайлера, такова. Сначала исходный объект сканируется и делится на «слои» – прямо как при компьютерной томографии (именно эта технология, к слову, подала команде идею). Затем из изображений создаётся компьютерная модель объекта в 3D. Данная модель проецируется на крутящийся цилиндр, заполненный резиной. В итоге форма объекта воссоздаётся практически мгновенно, максимум – спустя несколько круговых вращений, а не с помощью сотен, а то и тысяч движений печатающей головки.

Кроме скорости, в этом методе есть ещё немало преимуществ. Готовые объекты получаются гладкими, их форму можно воссоздать до мелких деталей, с которыми не справляются другие принтеры. Резина может затвердевать даже на сторонних объектах: например, учёные смогли материализовать ручку отвёртки вокруг металлического стержня.

Полученные модели можно красить и обрабатывать, а незастывшая резина просто сливается и используется заново. Вероятно, должно пройти некоторое время, пока эта система сможет работать так же точно и с таким же размахом, как традиционные 3D-принтеры, однако её преимущества достаточно привлекательны для промышленности, поэтому она наверняка будет активно развиваться параллельно с другими методами.

Статья с описанием проекта была опубликована на прошлой неделе в журнале Science.

Подписывайтесь на T4S.TECH в Telegram. Публикуем новости, обзоры и забавные факты о технологиях.